2017년 일론 머스크의 테슬라는 높은 에너지 밀도와 출력을 가지는 LIB를 수백 개씩 직렬로 자동차 하부에 집적하여 모델 3를 출시하며 바야흐로 EV(Electrical Vehicle, 전기차)의 시대를 알렸습니다. 글로벌 EV 판매량은 그 이후 연평균 49%로 성장하여 2023년 1분기에는 총 118만여 대가 팔리며 빠른 속도로 성장 중이지만, 신차 판매량 기준으로도 아직까지 연간 10% 수준의 시장 점유율에 그치며 압도적인 모습을 보이진 못하고 있습니다.

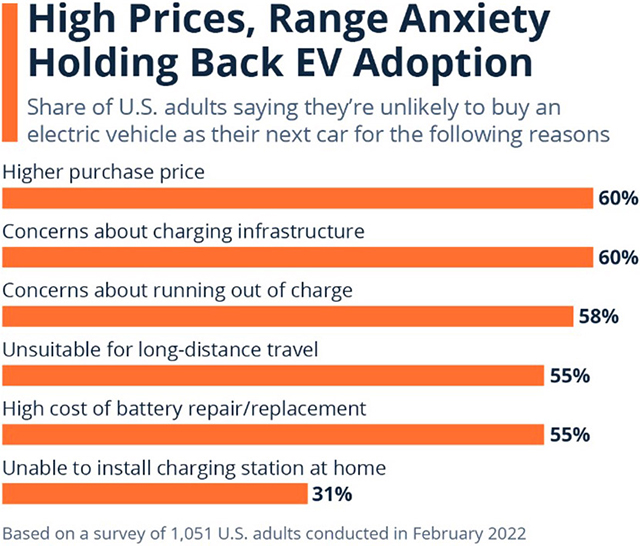

2022년 미국 소비자 대상으로 조사한 결과 높은 가격과 부족한 충전 인프라, 짧은 주행 거리에 대한 문제가 EV를 구매하지 않는 이유로 꼽히고 있습니다. 이 중 높은 가격에 대한 문제를 제외한 충전 속도 및 주행 거리는 모두 LIB의 한계로 지적 받던 문제들이며, 이를 해결하기 위해 완성차 업체, 배터리 생산 업체들이 모두 차세대 전지에 대한 적극적인 연구 개발을 진행하고 있습니다.

출처: American Automobile Association

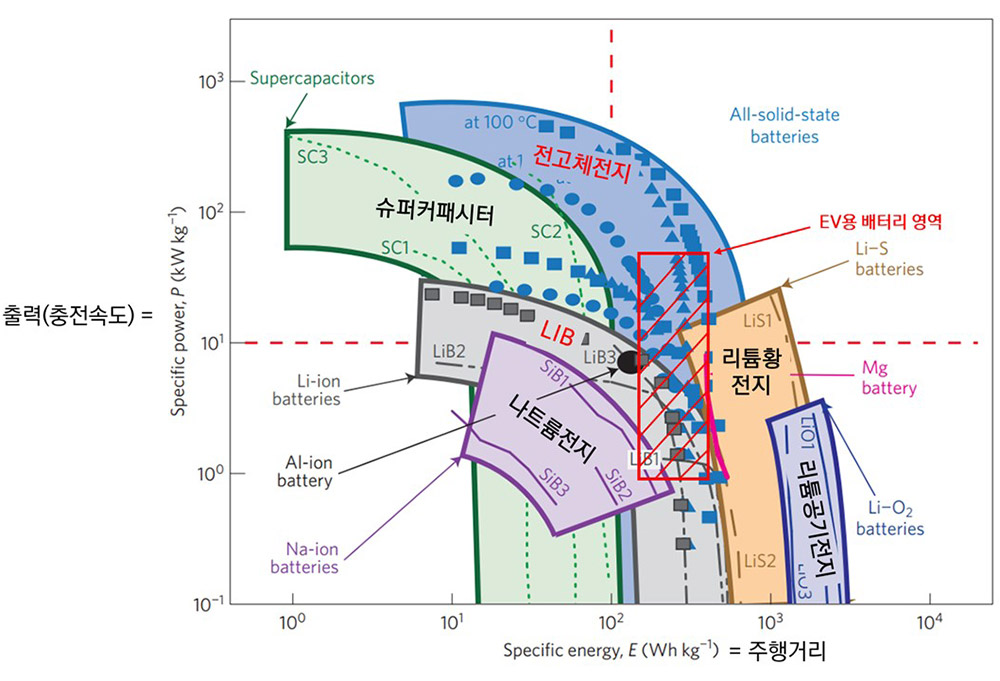

출처: American Automobile Association 리튬황전지, 나트륨전지, 전고체전지 등 다양한 소재를 활용한 차세대 전지들이 각자의 장점을 필두로 연구 개발되고 있습니다. 다양한 차세대 배터리들의 실제 측정 결과를 비교해 놓은 Ragone Plot1)(그림 2)을 살펴보면, 전고체전지가 LIB 대비 긴 주행거리와 빠른 충전속도를 동시에 달성할 수 있습니다. 특히, 일반 승용차가 필요로 하는 에너지밀도인 250Wh/kg ~ 400Wh/kg와 출력 밀도 1C ~ 4C를 동시에 만족하는 전지들 중에서는 전고체전지가 가장 최적화된 전지로 평가받고 있기 때문에, 삼성SDI, 현대자동차, 도요타를 비롯한 다양한 업체들에서 2027년 상용화를 목표로 차근차근 단계를 밟아 나가고 있습니다.

출처: Kato et al., High-power all-solid-state batteries using sulfide superionic conductors, Nature energy

출처: Kato et al., High-power all-solid-state batteries using sulfide superionic conductors, Nature energy 본 글에서는 위 라곤표의 푸른 영역을 점유하고 있는 황화물계 전고체전지에 대해 다뤄보려고 합니다. 황화물계 전고체전지가 왜 EV용으로 적합한지, 그럼에도 왜 아직까지 상용화 시점이 왜 2027년 이후인지, 현 시점에 국내 벤처기업이 잡을 수 있는 기회는 무엇인지에 대한 내용을 담아보았습니다.

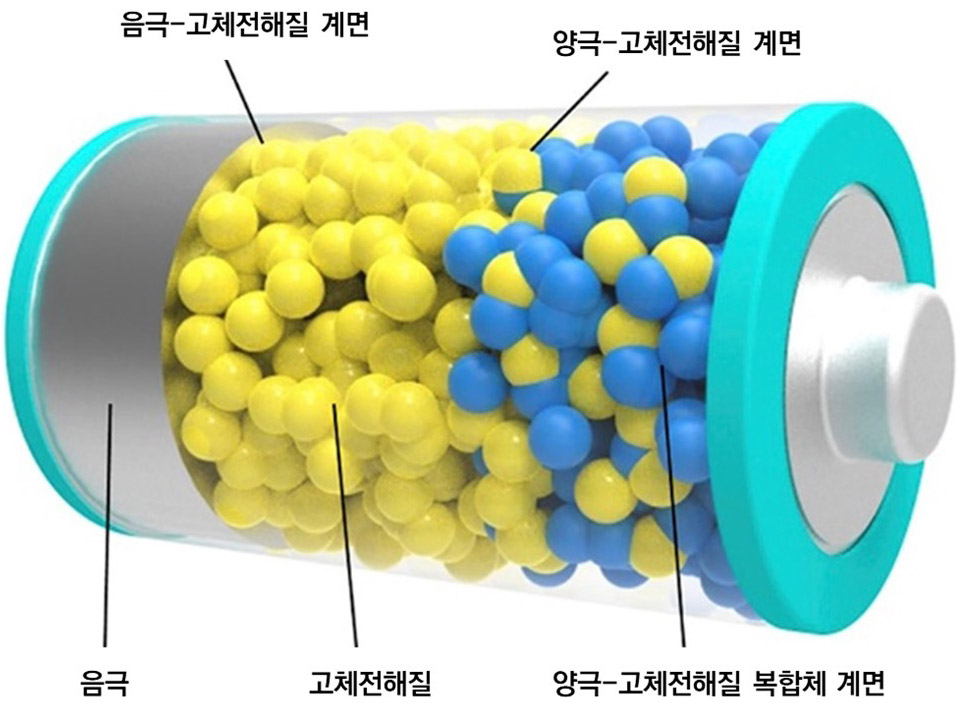

리튬 이온 전달의 매개체로 액상의 전해질을 사용하는 LIB와 달리 고체 전해질을 통해 리튬 이온을 전달하는 전지로, 전체가 고체인 전지(All-Solid state Battery, ASB)를 부르는 명칭입니다. 인화성이 높은 유기용매인 액체 전해질을 사용하지 않기 때문에 비교적 안전하며, 고체 전해질이 양극과 음극을 물리적으로 분리해낼 수 있기 때문에 별도의 분리막이 필요 없습니다.

따라서 전해질 층을 얇게 만들어 전지의 에너지밀도 향상을 이뤄낼 수 있는 장점이 있으며, 에너지 밀도가 높지만 LIB에서 활용하기 힘들었던 소재인 리튬 음극, 알루미늄 기반 양극재를 차용 가능할 수 있어 에너지 밀도를 두배 이상 향상시킬 수 있는 장점이 있습니다. 또한, 기존 LIB의 안전성 문제로 차용되던 다양한 부가장비들을 제거하여 원가 절감을 이뤄낼 수 있는 장점도 가지고 있습니다.

이러한 전고체전지의 핵심 소재인 고체전해질은 크게 산화물계, 황화물계, 고분자계의 세 가지 물질 계통으로 구분할 수 있으며, 각 계통별로 장점과 단점이 굉장히 뚜렷하여 서로 다른 응용처를 목표로 활발히 개발이 진행되고 있습니다. 그 중에서 대면적화가 용이하며 높은 이온전도도를 보이는 황화물계 전고체전지가 전기자동차용 배터리로 최근 주목받고 있습니다.

| 황화물계 | 산화물계 | 고분자계 | Hybrid (산화물+ 고분자) | |

|---|---|---|---|---|

| 이온전도도 | O(10-2-10-3S/cm) | △(10-3~10-4S/cm) | X(10-6S/cm) | X(10-4S/cm) |

| 장점 | 높은 계면활성도 대면적화 가능 | 넓은 사용온도 범위 높은 안정성 | 저렴한 가격 대면적화 가능 높은 계면활성도 | 저렴한 가격 대면적화 가능 |

| 단점 | 비싼가격 낮은 수분안정성 | 고온 제조 대면적화 힘들 | 상온 성능 취약 화재 가능성 | 상온 성능 취약 화재 가능성 |

| 대표 업체 | 삼성SDI | Quantum Scape(미) | BlueSolution(프) | SES(미) |

| 사용처 | EV용 | ESS | 소형 모바일 | ESS |

황화물계 고체 전해질에도 다양한 종류가 존재하지만 그 중에서 가장 높은 이온 전도도를 보이는 아지로다이트2) 형상의 Li6PS5Cl(LPS)라는 물질이 가장 상용화에 가까워 있습니다. 해당 물질은 도쿄공대의 Ryoji Kanno교수가 2010년대 초반 처음으로 학계에 발표한 이후 도요타-파나소닉과 전고체 탑재 EV를 위한 공동연구를 진행하며 유명세를 탄 물질로, 현재 LIB에 사용되는 액체 전해질인 LiPF6, LIFSI와 동등한 수준의 이온전도도를 보여주며 차세대 EV용 전고체전지의 전해질로 주목받고 있습니다.

LPS를 전해질로 활용한 전고체전지의 경우, 양극과 음극 사이의 공간을 나눠주는 전해질 시트 층을 기존 LIB에서 전해액과 분리막의 공간 대비 얇게 만들 수 있기 때문에 이온의 전달 경로가 짧아져 충전속도를 높일 수 있습니다. 또한 전지의 용량을 결정하는 양극 및 음극의 양은 동일하더라도 전해질의 부피가 크게 줄어들기 때문에 단위 부피당 저장할 수 있는 에너지의 총량이 늘어날 수 있습니다. 이를 우리는 일반적으로 ‘에너지밀도가 높다’라고 표현하며, 전고체전지가 EV의 주행거리를 혁신적으로 늘려낼 수 있는 수단으로 각광받는 주된 이유입니다.

황화물계 전고체전지는 위에서 기술한 장점에 주목하여 2010년대 초반 이후 지금까지 지속적으로 연구 개발되어왔지만 해결이 필요한 몇 가지 문제들이 존재하여 아직까지 본격적인 상용화에는 이르지 못한 상황입니다.

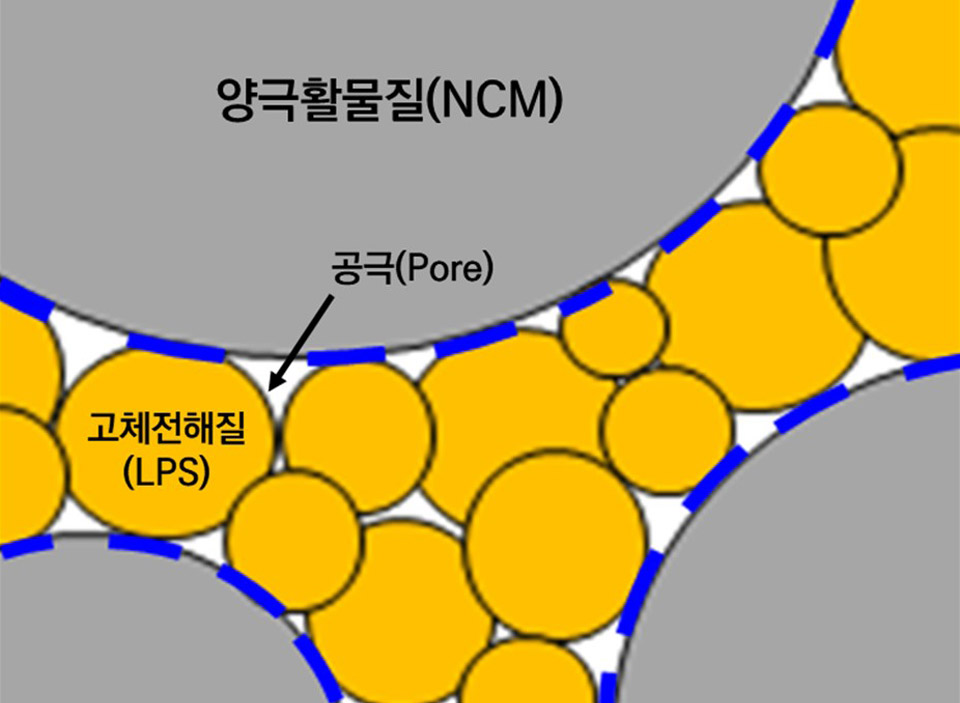

그 첫 번째 문제이자 가장 치명적으로 꼽혔던 문제는 양극 활물질과 고체 전해질 계면 저항으로 인한 전지의 성능 감소 문제입니다. LIB의 액체 전해질은 양극 활물질의 모든 면과 계면을 형성할 수 있기 때문에 전해질의 이온전도도가 전지 전체의 이온전도도로 표현될 수 있지만, 고체 전해질과 양극활물질의 고체-고체 계면에 필연적인 공극이 형성되며 공극에서는 반응이 일어날 수 없기 때문에 전해질의 이온전도도보다 전지 전체의 이온전도도가 낮아져 전지의 성능이 크게 감소하게 됩니다.

이를 해결하기 위해 고체 전해질의 크기를 미분화하여 고체-고체의 물리적 접촉을 최대화하거나, 양극 활물질 표면에 보다 부드러운 재질의 완충층을 코팅하는 방식으로 해결하고 있습니다. 두 방법 모두 최근 전고체전지를 생산하고자 하는 회사에서 적극적으로 도입되고 있으며, 따라서 계면 상의 문제는 해결이 가까워졌다고 말씀드릴 수 있을 것 같습니다.

출처: Xu et al., Interfaces in Solid-State Lithium Batteries, Joule

출처: Xu et al., Interfaces in Solid-State Lithium Batteries, Joule  출처: 한국전자부품연구원

출처: 한국전자부품연구원 두 번째 문제는 황화물의 높은 수분 반응성으로 인한 전지의 수명 감소 및 위험성 문제입니다. 황화물계 고체전해질의 높은 이온전도도는 황 원소의 높은 반응성에서 기인하지만, 황 원소가 수분과 만나게 되면 빠르게 반응하여 전지의 열화를 유발할 수 있습니다. 또한, 황이 수분과 반응하여 생성되는 물질인 황화수소(H2S) 가스는 유해물질로 분류되어 안전상의 문제가 생길 수 있습니다. 따라서 일반적으로 황화물계 물질은 일반 공기를 빼내고 아르곤 혹은 질소 가스로 채운 공간인 글로브 박스, 수분을 극단적으로 통제할 수 있는 드라이룸 환경에서 다뤄집니다. LIB 역시 수분에 취약하기엔 마찬가지이기 때문에 마일드한 컨디션의 드라이룸 내에서 공정이 이루어지긴 하지만, 황화물계 물질은 그보다 더 수분을 극단적으로 통제해야 하므로 공정 비용이 전체적으로 높아지는 문제가 발생할 수 있습니다.

따라서 현재 고체전해질을 생산하는 대부분의 회사들은 황의 함량을 낮추고 수분 반응성이 낮은 물질을 도핑3)하여 황화수소 발생량을 억제한 개량 LPS를 개발하고 있습니다. 다만 해당 방식은 전해질의 이온전도도 감소를 수반하기 때문에 성능과 수명 사이의 적정점을 찾아내는 것이 가장 중요한 과제입니다. 해당 방법뿐만 아니라, 주석 혹은 실리콘과 같은 흡습성이 있는 물질을 일부 전해질 층에 첨가하는 방식도 함께 활용되고 있습니다.

세 번째 문제이며, 아직까지 해결 과제로 남아있는 문제는 전지 설계와 양산 장비에 대한 문제입니다. 모든 소재들이 고체의 파우더 형태로 이루어진 전고체전지 특성 상 외부에서 압력을 가해주는 형태의 전지 설계가 필수적입니다. 이는 기존 LIB에서는 활용해본 적 없는 형태이기 때문에 기존의 전지 설계와 양산 장비를 사용할 수 없으며 새로운 설계 형태와 장비가 필요합니다. 또한, 충방전 과정에서 전지의 부피 변화가 과하게 생길 경우 면적마다 가해지는 압력이 달라지며 전지가 뒤틀려 수명에 치명적인 문제가 생길 수 있습니다.

따라서 위에서 언급한 것처럼 소재 레벨의 기술력은 이미 양산이 가능할 정도로 올라와 있으나 전지 생산 회사에서 해당 소재들을 가지고 최적의 전지 설계와 양산 공정을 구축하는 데 다소 시일이 걸리고 있습니다. 해당 문제가 전고체전지를 개발하는 여러 회사들에서 전고체전지의 양산 시기를 2027년 이후로 발표하는 핵심적인 이유이며, 가장 당면의 과제입니다.

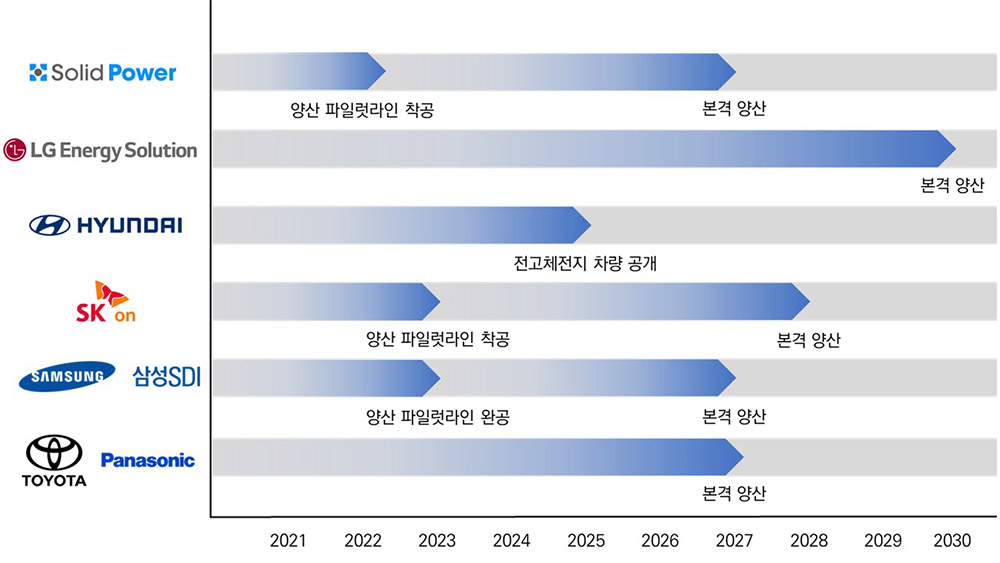

위에서 언급한 바와 같이 소재, 설계, 양산 측면에서 다양한 문제점들이 존재하지만 전지를 생산하거나 완성차를 생산하는 기업들의 적극적인 투자와 연구개발로 문제들을 해결해 나가고 있습니다. 삼성SDI의 경우, 2022년 3월 S라인으로 명명한 전고체전지 파일럿 라인의 착공을 시작하여 2023년 6월 국내 최초로 전고체전지 생산 라인의 완공 소식을 알렸습니다. SK on 역시 2023년 4월 대전에 전고체전지 파일럿 라인을 착공하겠다고 밝히며 2028년 양산을 목표하겠다고 발표하였습니다. 해외에서도 도요타가 2027년 전고체전지를 탑재한 EV를 출시하겠다고 발표하였으며, 나스닥에 상장된 전고체전지 생산 회사인 솔리드파워는 2026년 전고체전지 양산을 목표하고 있다고 밝혔습니다.

출처: 언론자료 종합, 현대차증권, 각사 홈페이지

출처: 언론자료 종합, 현대차증권, 각사 홈페이지 소형전지부터 십수년간 차차 성장하여 공고해진 LIB 밸류체인과 달리, 전고체전지 밸류체인, 특히 고체전해질에 대한 밸류체인은 이제 막 형성되어가고 있습니다. 앞서 언급했듯, 전고체전지 회사들에서도 양산을 위한 준비 단계에 있기 때문에 소재 제작회사에서도 아직까지는 많은 CAPEX 투자가 필요하지 않습니다.

그렇기 때문에 우수한 기술력을 보유하고 있지만 자본력은 다소 부족한 벤처기업에게도 큰 전방시장을 가진 자동차 산업 밸류체인에 합류할 수 있는 기회가 생기고 있습니다. 특히, 전고체전지 시장은 글로벌 LIB를 대부분 점유하고 있는 국내 및 일본 등 동북아시아의 전지 기업들에서 주도 중이기 때문에, 해외 영업망이 부족한 국내 벤처기업들이 보다 쉽게 글로벌로 진출할 수 있는 방법이 될 수 있습니다.

이에 따라 국내에서도 다수의 벤처기업들이 앞서 언급한 고체전해질의 문제를 해결하기 위한 각자의 강점을 앞세워 밸류체인에 합류하기 위해 도전하고 있습니다. 아직까지 전고체전지 회사에서도 양산에 사용할 제품의 정확한 스펙을 정하고 있는 단계이기 때문에, 신규 도전 기업들에게서 가장 중요한 역량은 전지 회사의 요구사항을 대응할 수 있는 자체 연구 개발 역량이라고 볼 수 있습니다.

비단 고체전해질뿐 아니라, 바인더 및 용매, 생산 장비, 원료, 첨가제 등 전고체전지 신규 밸류체인 상 다양한 기회가 존재합니다. 쿼드벤처스에서도 지속적으로 해당 분야의 핵심 기술을 가진 벤처기업에 대한 투자 기회를 모색하고 있습니다.